VÝHODY SVAŘOVÁNÍ PLASTŮ ULTRAZVUKEM: PŘESNĚJŠÍ, EFEKTIVNĚJŠÍ, ŠETRNĚJŠÍ K ŽIVOTNÍMU PROSTŘEDÍ...

Na rozdíl od mnoha různých způsobů vzájemného spojování termoplastů existuje při použití ultrazvukové technologie řada výhod: rychlejší, bezpečnější, čistší, efektivnější, šetrnější k životnímu prostředí, přesnější, transparentnější a mnohem více.

Rychle se ukáže, že technologie ultrazvukového spojování je výhrou pro každé odvětví – dokonce i v tak náročných odvětvích, jako je lékařská technika, potravinářství a balení, automobilový průmysl nebo hygienické výrobky.

SVAŘOVÁNÍ PLASTŮ JEDNODUŠE VYSVĚTLENO

Spoje svařené ultrazvukem představují optimální a efektivní řešení spojování termoplastů.

Vlastnosti jako energetická účinnost, těsnost a vysoká reprodukovatelnost jsou zde zásadní, zejména pro výše uvedená průmyslová odvětví. Předpokladem jsou vždy optimálně navržené spojované díly (zákazníkem).

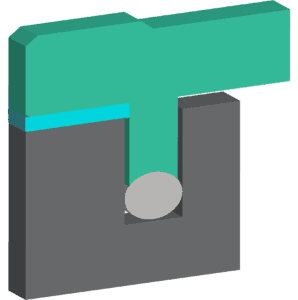

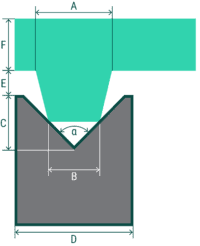

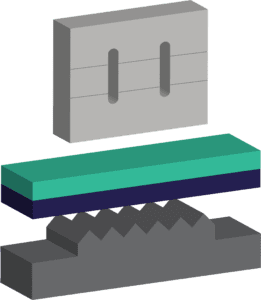

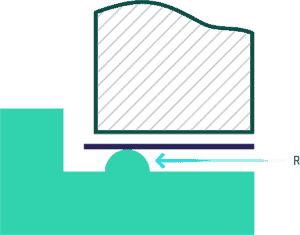

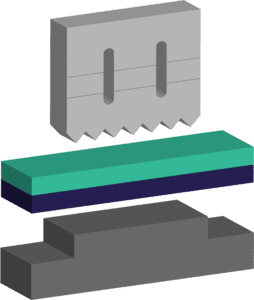

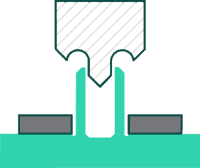

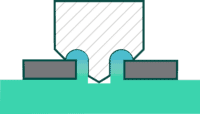

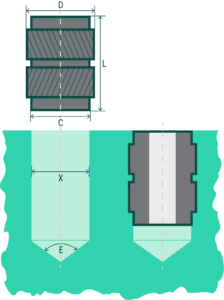

Za působení síly je na plastové díly aplikováno podélné kmitání o frekvencích 20-40 kHz a amplitudách svařování 10-60 μm. Plast se roztaví a obě spojované části se spojí. Ve svarovém švu se vytvoří materiálová vazba.

Díky optimálnímu návrhu dílů lze dosáhnout velmi dobrých výsledků. Klíčem k úspěchu je přesné zacílení působení energie, kterého se dosahuje prostřednictvím inteligentního designu dílů. Spojené díly pak mohou být okamžitě dále zpracovávány v dalších krocích procesu.

Více podrobností o použití v oblasti lékařské techniky si přečtěte zde.

TYPY PROCESŮ

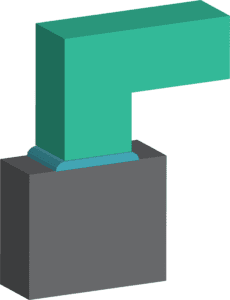

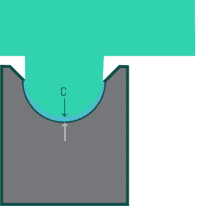

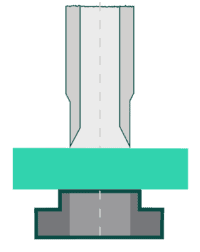

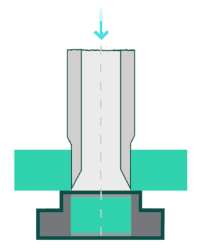

Proces podélného ultrazvukového svařování

Proces je založen na pulzní, velmi rychlé změně délky sonotrody v rozsahu 15 až 60 µm. Ultrazvuková energie je takto přiváděna do dílu pod úhlem 90° k dotykové ploše sonotrody. Energie se pak soustřeďuje do optimálně navržené roviny svaru a vyvolává tavení termoplastického materiálu. Po ochlazení taveniny vznikne pevné spojení.

Jedná se o nejčastěji používaný proces v oblasti ultrazvukového svařování termoplastů.

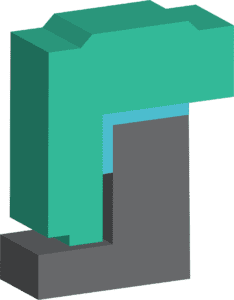

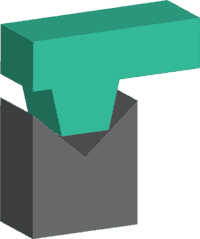

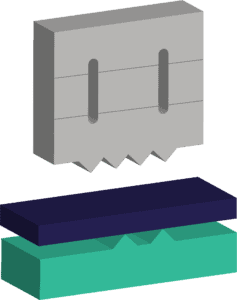

Proces torzního ultrazvukového svařování

Rovněž u tohoto procesu se sonotroda dotýká součásti pod úhlem 90°. Proces je založen na pulzním, velmi rychlém rotačním pohybu v rozsahu 15 až 60 µm. V důsledku toho se spojované díly vůči sobě navzájem pohybují. Materiál se roztaví ve vhodně navržené rovině svaru. Po ochlazení taveniny vznikne pevné spojení.

Výhodou této technologie je nižší zatížení dílů díky působení rotační energie. Proces je proto vhodný pro spojování citlivých dílů, fólií a membrán.

VÝHODY SVAŘOVÁNÍ PLASTŮ

+ Velmi krátké doby zpracování

+ Nízké tepelné zatížení součástí a prostředí díky svařovacím nástrojům s teplotou blízkou okolní teplotě.

+ Nízká spotřeba energie při svařování a tím vysoká účinnost

+ Nejsou nutná žádná rozpouštědla ani přísady (tříděná recyklace)

+ Díky nejrůznějším možnostem parametrizace lze docílit konstantních, reprodukovatelných výsledků svařování

+ Navzájem lze svařovat rozdílné termoplastické materiály

+ Svařovací nástroje se nezahřívají, což zkracuje dobu vystrojování, odpadají doby zahřívání a ochlazování, a nástroje lze rychle vyměňovat

+ Žádné riziko zranění horkými částmi stroje

+ Velmi dobrá integrovatelnost do automatizačních systémů

+ Možnost inteligentního síťování a řízení – Průmysl 4.0

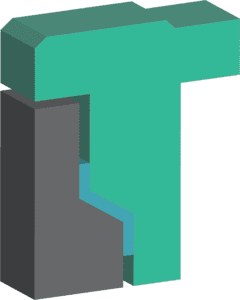

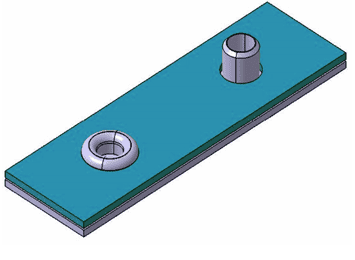

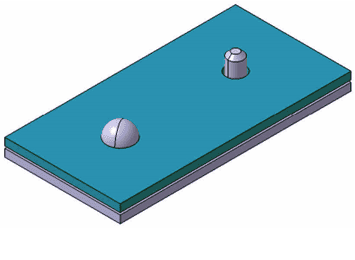

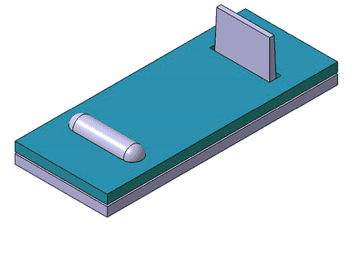

Designu svarového švu

Možnosti spojování při svařování plastu

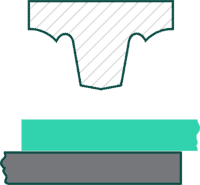

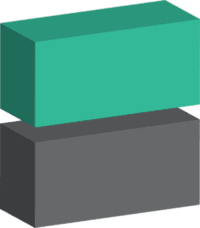

Svarový šev bez optimalizace

- Velká kontaktní plocha

- Nedefinované plošné svařování

- Vysoké požadavky na výkon

- Vysoký energetický příkon

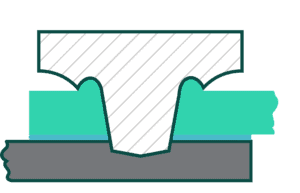

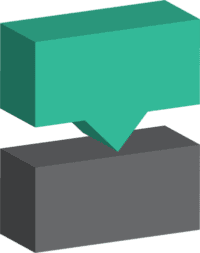

Optimalizovaný design švů

- Malá, definovaná kontaktní plocha

- Dobré promíchání taveniny v oblasti švu

- Krátká doba svařování

- Nízká tepelná zátěž

- Malé požadavky na výkon a spotřebu

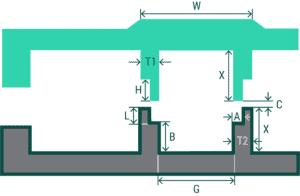

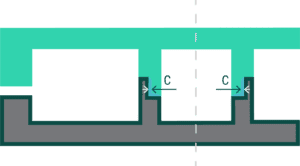

Kritéria designu svarového švu

Konstrukční design svarového švu musí splňovat požadavky na svarový spoj. Stávající díly, které nejsou navrženy s ohledem na svařování pomocí ultrazvuku, jsou k tomu většinou nevhodné.

Základní požadavky na komponenty často určují výběr spojení a tím i design součásti:

- Materiál

- Vzhled (vytlačení taveniny na vnější straně, otlačení)

- Rovnoběžnost

- Zamezení vzniku plastových částic a taveniny uvnitř součásti

- Těsnost (plyn, olej, tekutiny)

- Zatížitelnost švu tahem, smykem, tlakem

- Vnitřní součásti

- Umístění spojovací zóny

- Slícování horního a spodního dílu

- Spojovací plocha sonotrody

- Volná dráha zanoření (dráha svařování)

- Podepření/podklad v upnutí obrobku

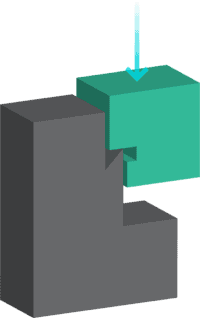

Přehled variant spojování: Svařování

- Stumpfnaht (Einfacher Energierichtungsgeber)

- Stufennaht

- Nut-/Federnaht

- Quetschnaht

- Zapfenschweißen (Quetschnahtvariante)

- Dünnwandnaht (V-Naht)

- Nahtgestaltungen mit eingelegter Dichtung

Tupý šev

Stupňovitý šev

Šev pero/drážka

Svíraný šev

Šev V

s vloženým těsněním

Varianty spojování

REFERENCE ZÁKAZNÍKŮ

Mnozí naši zákazníci nám dali svůj hlas – získejte přehled o zkušenostech našich zákazníků s naší ultrazvukovou technologií MS:

Potřebujete poradit s produktem nebo máte dotazy k našim řešením?

Napište nám vertrieb@ms-ultrasonic.de nebo nám zavolejte +49 7424 701-800